Q&A

よくある質問

ポリウレタンフォームに関するよくある質問

ウレタンフォーム(慣用的にはポリウレタンフォームのポリを省略して呼びます)は、ポリオールとポリイソシアネートとを主成分として、発泡剤、整泡剤、触媒、着色剤などを混合し樹脂化させながら発泡させたもので、気泡が連通し柔らかくて復元性のあるものを「軟質ウレタンフォーム」と言います。

このほか、ウレタンフォームには主に断熱材に使用される独立気泡で硬くて復元性が無い「硬質ウレタンフォーム」と中間的な性状で主に衝撃吸収材用に向けられる「半硬質ウレタンフォーム」があります。

軟質ウレタンフォームは使用するポリオールの種類により、「ポリエーテルフォーム」と「ポリエステルフォーム」とに分けられます。一般には「ポリエーテルフォーム」は多岐にわたる原料ブレンドが可能なので弾性率やクッション性など用途に合わせた幅広い性能を付与できます。この為、マットレス・椅子などのクッション用途をはじめ極めて多くの用途に使用されます。 「ポリエステルフォーム」は耐油・耐摩耗性、機械的強度に優れ、気泡の径を容易に変えられるのでフォーム材やフィルター材などの特殊用途に使用されます。

(1)要求に応じて、適切な性状、物性性能が広い範囲で発揮できます。

ポリオール類、ポリイソシアネート類、発泡剤、整泡剤、着色剤、その他配合剤の組み合わせ、混合割合、製造条件等を選択する事により、いろいろの用途に必要な性能が提供できます。 すなわち、軽くて、クッション性能、耐久性能、衝撃吸収性、断熱性、耐熱性、耐薬品性、吸音性が良く、着色自由度が広い等の特長が発揮されます。

クッション用途を例にとると金属スプリングや綿・フェルトに比べ、軽くても高弾性でヘタリの少ない優れた「クッション性能」を発揮し、取り扱いが易しいという特長があります。さらに、ウレタンフォームを自動車座席に使用することで、軽量化による地球温暖化抑制にも寄与します。 最近では健康指向に応じて抗菌性や低反発弾性などの特徴ある性能も付与されています。

(2)色々な形状の裁断、成形加工が出来ます。

軟質ウレタンフォームは直線や凹凸、局面裁断、くり貫き加工等が容易にでき、薄いシート状から定形品まで所定形状に自在に加工できます。又、熱プレスによる成形も可能です。 自動車用シートの様に自由なデザインと寸法精度、大量生産が必要な場合には、型内で発泡させる「モールド品」も選択できます。

(3)用途に応じて色々な接着・一体加工方法が選択できます。

フォーム同士の他、金属類、布、レザー等との縫製や接着剤などによる一体化が容易にできます。フォーム表面部を瞬間的に火炎にさらして熔かし、ポリウレタンによる接着剤層を形成させて貼りあわせる「フレームラミネート加工」は風合いがよく、生産性を改良できます。

以上の様に軟質ウレタンフォームは他のプラスチックフォームや同類用途の繊維材(綿・フェルト類)、スプリング等に比べて大きな特長が発揮できるので、自動車をはじめ家庭日用品から産業資材、建築資材迄 様々な用途に使用されており、現在も品質改良と用途拡大が続けられています。

軟質ウレタンフォームの表面が変色していると判断できるまでの時間は、夏の直射日光下で数時間、直射日光の入らない倉庫等では数週間から数ヶ月、また暗い所で梱包された状態では1年以上というように、太陽光線の影響によって著しく違ってきます。なお蛍光灯によっても変色は起こります。

この太陽光線による変色は、ウレタンフォーム中の高分子鎖の一部が、発色しやすい高分子鎖に変化するためと考えられます。従って、高分子鎖の切断とは異なるので、変色が直ちに物性上の劣化にはつながらないと考えられます。

軟質ウレタンフォームの耐熱性、耐寒性は優れており、-20℃~80℃の範囲で使用可能です。

しかし、ウレタンフォームの種類によって異なりますが、一般的には80℃で連続使用した際に強度が半減する期間は約500日~700日です。

従って、通常使用においては耐熱性、耐寒性についての問題はありません。 「ポリエステルフォーム」は耐油・耐摩耗性、機械的強度に優れ、気泡の径を容易に変えられるのでフォーム材やフィルター材などの特殊用途に使用されます。

軟質ウレタンフォームの発火点は約410℃であり、木綿、新聞紙、松材等の天然材料や、アクリル・ナイロン等の合成衣料用繊維、ポリエチレン・ポリ塩化ビニル、ポリスチレンフォーム等のプラスチック製品とほぼ同域を示します。

軟質ウレタンフォームは着火した時、初期消火に失敗すると、わら・綿、紙・糸類、木材、他のゴム・プラスチック及びフォーム等と同様に燃焼が拡大する危険性があるので、共に消防法で「指定可燃物」に指定されています。 火気を近づけない事と、所定量以上の大量保管時には「指定可燃物」の規定に従って下さい。

従って、これらと同様に、着火源無しで自然に発火するものではありません。

近年では技術が進み、燃えにくくした製品も開発されておりますが、近くに着火源もしくは発火源があると全く燃え出さない訳ではありません。

消火には水が最も効果的なので、軟質ウレタンフォームの火災には直ちに多量の水をかけて下さい。

もちろん初期消火の時点では粉末消火器などを使用することも効果的です。ただし、この場合、内部に火種が残っていることもありますので、更に多量の水をかけておいて下さい。 また、軟質ウレタンフォームを大量に扱っている場合、火がついた際には直ちに消防署へ連絡して下さい。

温水の温度は普通100℃を超えることはなく、その温度は軟質ウレタンフォームの発火温度(約410℃)よりもはるかに低い温度ですから、自然に燃え出す危険性はありません。

しかし、このような状況下で軟質ウレタンフォームを長期間使用している場合は劣化の恐れがありますので、蒸気配管のカバーとしては使用しないで下さい。温度が50℃~60℃以下の温水配管のパイプカバーとして使用されることを推奨いたします。

軟質ウレタンフォームは電気伝導性が低く、摩擦により容易に静電気がたまりますが、静電気のエネルギーは非常に小さいのでフォームを発火させる可能性は極めて少ないものです。

しかし、軟質ウレタンフォームを揮発性の引火点の低い溶剤を含む接着剤で貼り付けする場合等では、溶剤蒸気に静電気の火花が引火し、これがウレタンフォームに燃え移ることがありますので、注意が必要です。

引火防止の為には、接着剤には水系のものや難燃性溶剤系を使用し、又、シンナ、ガソリン、ベンジン、アルコール等の低引火点溶剤が液体又は蒸気でフォームに沁み込ませたり、近接させる事は避ける(作業所内の可燃性溶剤の蒸気濃度を下げる)、加湿等による静電気発生抑制や除電をする等の対策が必要です。

(1)燃えやすい油類等が沁み込んだ軟質ウレタンフォームは稀に低い温度でも発煙、発火に至る危険性があるので水等をかけ、温めない様に注意して下さい。これは軟質ウレタンフォームに限った現象でなく布類、綿類でも起き、空気と接触しやすい環境では沁み込んだ油類が自動酸化し内部温度が上昇して先ず油類が発煙、発火する為と言われています。食用油でごみが焦げる事故と同じ現象です。

(2)建築資材の切断・溶接の際に発生する火花が軟質ウレタンフォームに引火する事例もありますので、工事の際には近くにフォームが無い事を充分に確認して下さい。

一般の生活用品として製造している軟質ウレタンフォームによる皮膚への影響は考えられません。

なお、特殊な用途に使用される軟質ウレタンフォームの取扱いにつきましては製造元の指示に基づいてお取り扱い下さい。

一般の生活用品として製造されているフォームであれば、少量のウレタンフォームを誤って口に入れ、又、飲み込んだとしても生理的な影響は考えられませんが、気道に詰まると呼吸困難になる恐れがありますので吐き出して下さい。万一飲み込んだ場合は、医師の診察を受けるようにして下さい。 特殊用途向けに、特別処理された軟質ウレタンフォームにつきましては製造元の指示に基づいて下さい。

PU合成皮革に関するよくある質問

DMFa(N,N-ジメチルホルムアミド)は臭いのある無色の液体である有機化合物の一種です。水や多くの有機溶剤と混和性がある為、そして、蒸発効果が低く、この特徴を備えた化学産業において優れた溶媒であると考えられています。この点で、ポリマーおよび樹脂溶媒として、化学反応の触媒として、電解質溶媒として、抽出の溶媒として、製造の原料として、結晶化の溶媒として使用されます。 その強力な溶媒特性により、この化合物は主にフィルムやファイバーの製造、接着剤の配合、合成(人工)皮革のような、PU コーティングされた材料の生産に使用されます。また、コーティング、接着剤、プラスチック、アクリル繊維、PU 樹脂などの加工工程で使われたり、クリーニングの溶剤として使われます。しかし、ジメチルホルムアミドを長時間吸入したり、皮膚から繰り返し吸収したりすると、体内に蓄積し、深刻な不快感を引き起こします。これらの病気は、吐き気、けいれん、食道周辺の損傷です。そしてそれは痛みの形で現れます。胎児に害を及ぼすことさえあります。また、可燃性の化学物質でもあります。DMFa は、欧州 REACH 規則において、高懸念物質(SVHC)に分類されています。※弊社が提供しているDMF FREEの合皮はDMFを含まれていないのでコンプライアンスには問題ありません。

DMFu(フマル酸ジメチル(dimethyl fumarate:DMFu)は湿度の高い環境下で、フットウエアなどの皮革製品の保管や、運搬中にカビが発生するのを防ぐ殺生物剤として使われます。フマル酸ジメチルは、少しの量でも、痛みを伴う皮膚炎を起こす可能性があり、扱いは非常に厄介です。症状としては、かゆみ、刺激、赤味、火傷などがあります。

時には、急性呼吸器障害を引き起こすことがあります。世界の主要マーケットでは、最終製品に残留するフマル酸ジメチルを法律で規制しています。※弊社が提供しているDMF FREEの合皮はDMFを含まれていないのでコンプライアンスには問題ありません。

簡単に言うと、水の作用により分子が分解する反応です。水解とも言います。

ポリウレタンは長時間空気の湿気や水の中に置いて水分子と反応しておこす加水分解で亀裂や脱皮とベタベタ等が発生します。普通のPU合皮は1~2年程度で表面がぼろぼろになるのですが、弊社の耐加水分解PU合皮は最低でも4~5年くらい保持します。特殊な配合であれば10年も出来ます。

「黄変」とは、ポリウレタンは紫外線や熱によって変色(主に黄変)してしまう事があります。強い紫外線や高い熱は、ポリウレタンを化学的に変質させてしまう為、黄変が発生します。「黄変」は「劣化」とは異なりますが、僅かな変性によって発生してしまう為、これらを防ぐには黄変対策を行う必要があります。弊社が提供するPU合皮は「耐黄変」グレードが4~5級(最高は5級)です。

「耐NOx」とは、高温でものが燃えるときに発生する窒素の酸化物の総称で、「ノックス」とも言います。

大気中ではNO、NO2、N2O、N2O3などが存在する。大気環境分野で、NOxという場合、一酸化窒素(NO)と二酸化窒素(NO2)をまとめて指す場合が多い。燃料に含まれる窒素化合物や空気中の窒素が高温燃焼時に酸化されることにより発生する。発生当初は一酸化窒素(NO)で存在する場合が多いが、大気中の酸素によって徐々に二酸化窒素(NO2)に酸化され、環境大気中ではほとんどが二酸化窒素の状態であるとされている。またN2Oは温室効果ガスの一種である。NO2/NO3類の化学成分を含む物質があれば、PU合皮に紅茶色の変色とさせる為、弊社が提供するPU合皮には「耐NOx」の配合を使うので、NOx変色しにくいです。

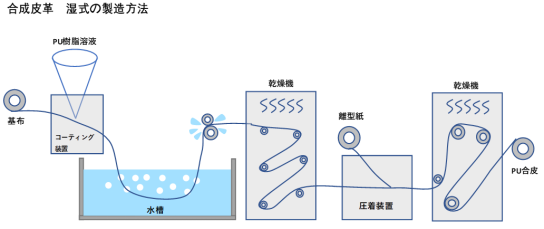

PU合皮は湿式タイプと乾式タイプで製造されます。

伝統的な湿式タイプの製造方法を下図に示します。湿式タイプの製造プロセスは乾式タイプに比べて複雑でコストがかかりやすいのですが、柔らかい風合いの素材が得られるため要求にあわせ製品の性能を差別化しやすい特徴があります。

湿式での製造方法の場合、樹脂配合液中の溶媒が水浴(凝固浴)を通るときに水中へ溶出すると同時に凝固液の浸透・拡散がおこり、湿式凝固がおきるので、ウレタン系合成皮革はマイクロポーラス層を有するのでしなやかで上質な風合いを持つ皮膜となります。湿式タイプは乾式タイプよりコストがかかるため高価格となることもあり、衣料、靴、鞄、インテリアなどハイグレードな用途に採用されています。

<ウレタン系合成皮革 湿式の製造方法>

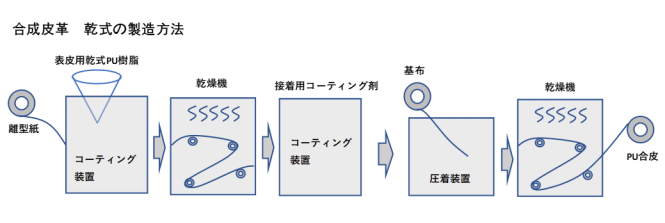

乾式タイプの製造方法を下図に示します。乾式タイプで製造されたウレタン系合成皮革は、衣料、靴、鞄、自動車など多岐に使用されます。

<ウレタン系合成皮革 乾式の製造方法>

EPDM発泡材に関するよくある質問

EPDMとは、エチレンとプロピレンの共重合体をエチレンプロピレンゴムです。

耐候性・耐寒性・耐オゾン性・耐水性・耐老化性・溶剤性などに優れています。

逆に耐油性には劣るため、油が付く環境での使用には向きません。

使用用途や製品機能によって、発泡セルは独立気泡・連続気泡・半独立半連続気泡等々があります。

そして、加硫・低硫黄・超低硫黄・無硫黄などがあります。また、硬度や密度など、難燃グレードの要求にもUL94 HBF、HF-1、V-0とMVSS様々あります。

※ご使用用途や機能に対して、ご提案させて頂けますので、詳細についてお問い合わせください。

リサイクルレザーに関するよくある質問

文字通り革をリサイクルしたものです。

皮革製品を生産する際に発生する破片やくず、余った人工皮革の端材を集めて粉砕し、再加工した物をシート状にして再生レザーとして商品に生まれ変わらせ、今まで廃棄されてきた端材をアップサイクルする環境に配慮されたレザーです。

リサイクルレザーのメリットとしては、廃材を使うという再生品なので廃棄ロスや環境、動物にも優しいと言えます。天然皮革には出来なかったヴィヴィットカラーにも染色も可能で、価格も天然皮革に比べるとリーズナブルなのです。

リサイクレザーは本革の廃材なので本革製品と同じ質感を感じることができ、価格帯もリーズナブルで、環境に優しいモノ選びの第一歩として試しやすい製品です。

さらに、下記の特徴とメリットがあります。

・天然皮革のような不規則サイズより、54inch幅のロール材で供給されるので、ロスが低減でき製品の取り数が良い。

・表面に型押し、顔料染め加工が出来ます。

・本物の皮革に近い風合いが楽しめます。